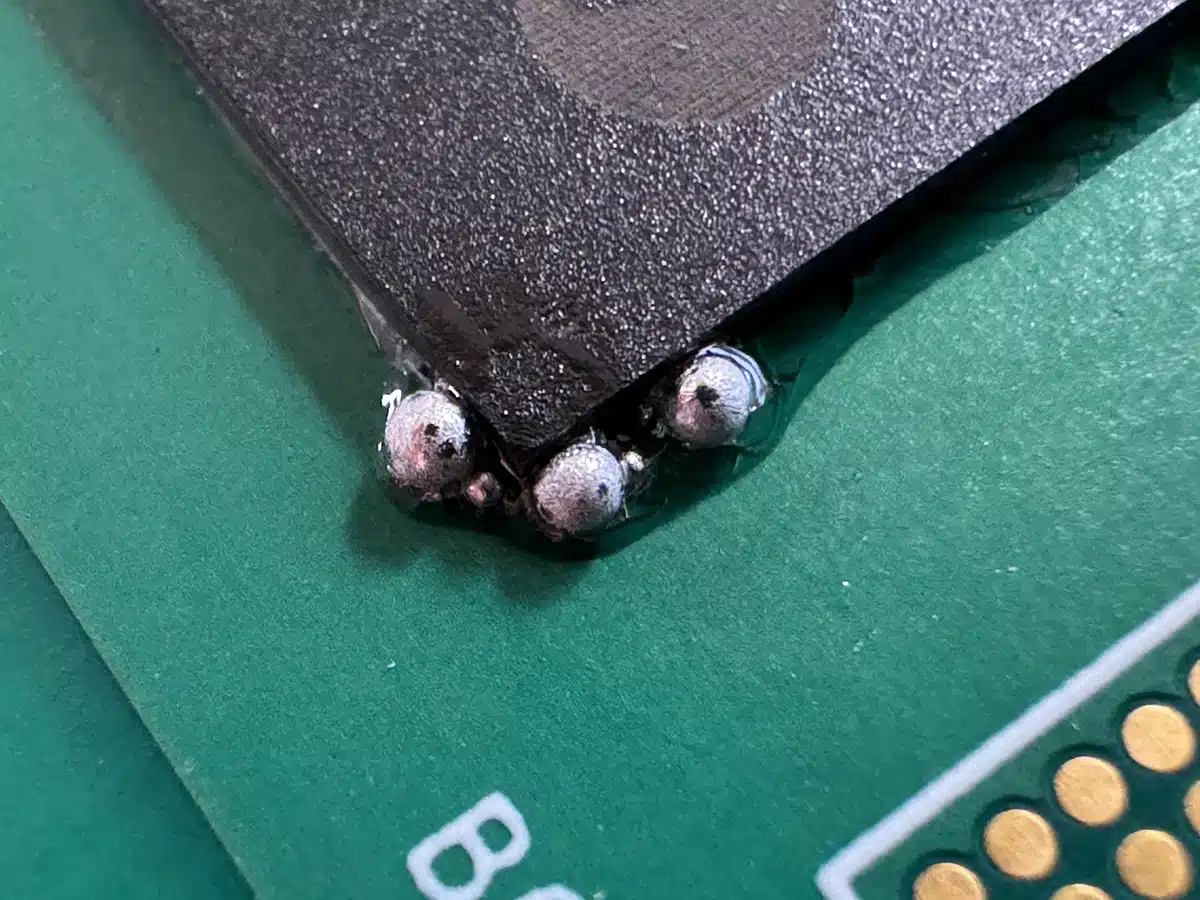

Die IPC-A-610H besagt, dass Lotkugeln für alle Produktklassen zulässig sind, sofern sie z.B. in No-Clean Flussmittelrückständen, unter einer Lackschicht, auf eine Metalloberfläche gelötet, unter der Lötstoppmaske oder unter einem Bauteil fest oder eingekapselt sind.

Lotkugeln, die sich in ihrer Einsatzumgebung lösen können, die nicht eingekapselt oder lose sind, sind für alle Produktklassen ein Fehler. Sie müssen entfernt werden, sonst kann es zu einem Kurzschluss kommen.

Nun stellt sich die nächste Frage: Wie fest ist fest?

Dazu müssen wir uns die Nutzungsumgebung ansehen. Ein Laptop ist wahrscheinlich weniger Vibrationen ausgesetzt als eine Stanzpresse. Am besten entfernen Sie alle sichtbaren Kugeln (mit einer ESD-sicheren Bürste oder vorsichtig mit einer Pinzette). Als alternativ können Sie die Leiterplatte auch mit einem Schutzlack überziehen (Conformal Coating). Dadurch wird verhindert, dass die Lotkugeln sich durch Vibration lösen können.

Die Lösung besteht also darin, Lotkugeln zu entfernen oder mit Lack zu bedecken!

Wodurch entstehen Lötkugeln?

Ursachen sind z.B.:

- Schlechte Lötpaste. Lotpaste wird normalerweise in einem Kühlschrank gelagert (ca. 7°C), dann muss die Lotpaste, wenn sie aus dem Kühlschrank kommt, akklimatisieren, gemischt werden und dann kann die Lotpaste zum Schablonendruck verwendet werden. Wenn sich die Paste nicht lange genug akklimatisiert, kann es sein, dass zu viel Lösungsmittel in der Lötpaste zurückgeblieben ist, wodurch die Paste zu feucht ist. Lotkugeln werden normalerweise durch Feuchtigkeit (Luft oder Wasser, eingeschlossen im Lotpaste) verursacht, Dampf, der aus der Paste entweicht und flüssig wird. Wenn der Dampf in der Lotpaste zu schnell entweicht, wird eine kleine Menge flüssiges Lot aus der Lötstelle gespritzt (denken Sie an einen Vulkanausbruch) und beim Abkühlen bildet sich eine Lotkugel. Sehe video: https://youtu.be/utam625DQpo

- Designfehler, falscher Abstand zwischen den Pads, wodurch die Paste unter das Bauteil gedrückt wird und seitlich am Bauteil kleben bleibt. Dies kann auch durch zu große Schablonenöffnungen verursacht werden, wodurch zu viel Lotpaste auf (neben) dem Pad entsteht.

- Leiterplatten enthalten Wasser, insbesondere wenn sie in einer feuchten Umgebung gelagert und vor der Montage nicht getrocknet werden. Dies kann auch vorkommen, wenn Leiterplatten zu neu und nicht ausreichend getrocknet sind. Die metallisierten Löcher sind nie 100% luftdicht, so dass Feuchtigkeit durch die Lochwand in die Lötverbindung eindringen kann, wodurch sich Luftblasen bilden, die zu Lötkugeln führen können (denken Sie an einen Vulkanausbruch).

- Die Lotpaste enthält zu viel Flussmittel oder es wird zu viel Flussmittel vor/während des Lötens aufgetragen.

- Die Vorwärmtemperatur ist nicht hoch genug, sodass das Flussmittel nicht effektiv verdampft;

- Problem beim Lötpastendruck, da die Schablone nicht sauber ist, was dazu führt, dass Lötpaste an unerwarteten Stellen haftet.

- Schlechter Lötstopplack, die Lötkugeln bleiben nach dem Wellenlöten an der Oberfläche des Lötstopplacks kleben.

Wie kann man Lötkugeln verhindern?

- Entwerfen Sie die richtige Pad-geometrie und Abstände gemäß der Empfehlung im Datenblatt.

- Reflow-Profil – Erhöhen Sie bei Bedarf die Vorwärmtemperatur. (ramp-up)

- Tempern Sie die Leiterplatte für den Schablonendruck in einem Ofen, damit die Feuchtigkeit entweichen kann.

- LP-Qualität – Die Wandstärke des Kupfers in den durchmetallisierte Löchern (DKB) ist größer als 25 µm, um zu verhindern, dass Wasser in der Leiterplatte zurückbleibt.

- Heißluftmesser nach dem Wellenlöten, die Kugeln werden durch die heiße Luft weggeblasen.