QFN Bauteile sind Teil der sogenannte BTC (= Bottom Termination Component) Bauteilarten. Sie haben ihre Anschlüsse nur auf der Unterseite des Gehäuses. QFN is die Abkürzung von Quad Flat No Lead, dies bedeutet es ist ein Bauteil ohne Anschlussdrähte und mit I/O Verbindingen an vier Seiten (eigentlich nur am Boden jeder Seite). Es ist eine der Bauteiltypen die beschrieben werden im IPC-7093 Dokument.

QFN Bauteile sind Teil der sogenannte BTC (= Bottom Termination Component) Bauteilarten. Sie haben ihre Anschlüsse nur auf der Unterseite des Gehäuses. QFN is die Abkürzung von Quad Flat No Lead, dies bedeutet es ist ein Bauteil ohne Anschlussdrähte und mit I/O Verbindingen an vier Seiten (eigentlich nur am Boden jeder Seite). Es ist eine der Bauteiltypen die beschrieben werden im IPC-7093 Dokument.

Der Vorteil diese Bauteiltypen ist das sie wenig Platz einnehmen auf der Leiterplatte. Mit der Miniaturisierung im Gedanken ist dies offensichtlich etwas gutes. Wenn Bauteile kleiner sind kann man mehr Funktionalitäten auf der gleichen Oberfläche machen oder Produkte insgesamt kleiner machen. Wir allen wollen Handys die klein genug sind um in der Tasche zu passen aber die Funktionalitäten der professionelle Computern von ein paar Jahren her übertreffen.

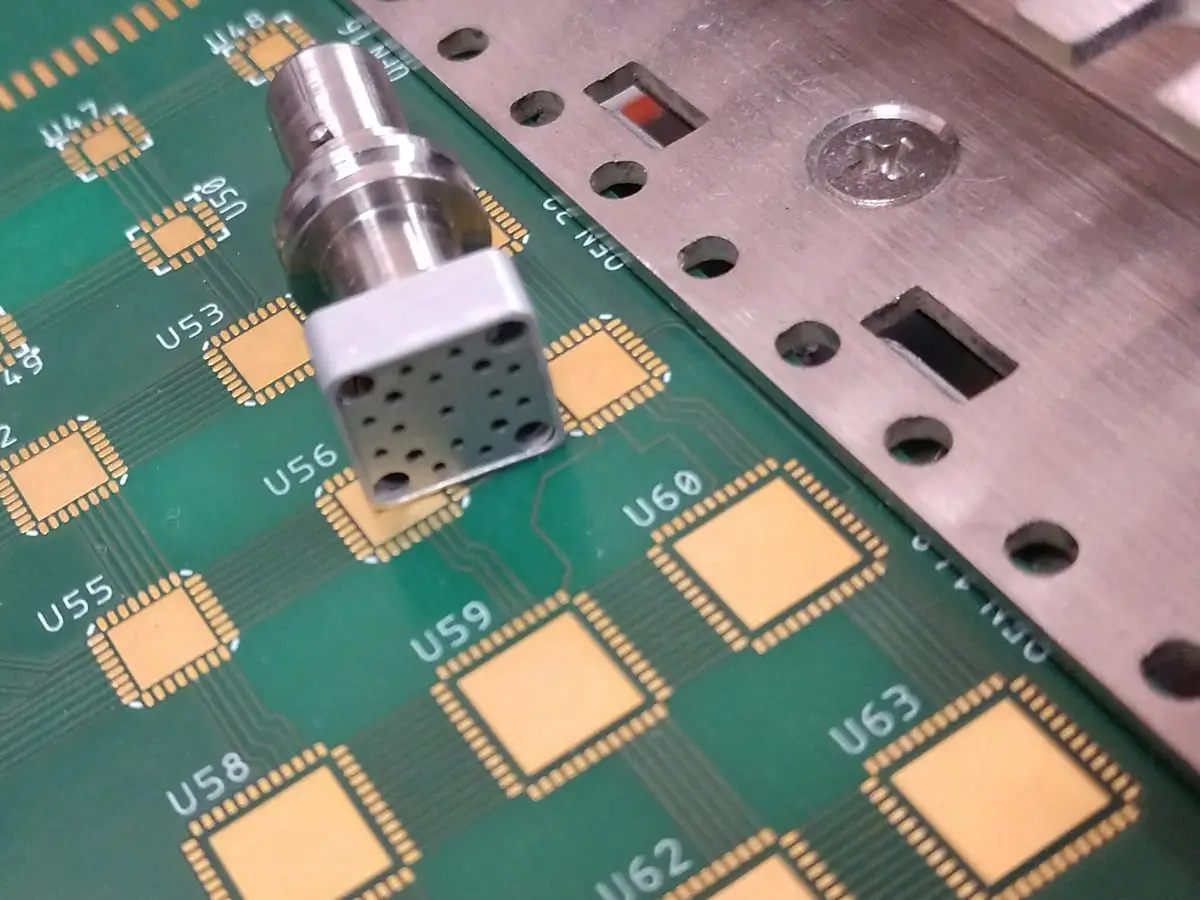

Aber irgendwie bezahlt man hierfür die Rechnung. Und im Falle der QFN Bauteile bedeutet dass das sie einige spezifische Nachteile und Probleme haben. Eine davon ist Prüfbarkeit. Weil die Verbindungen sich unterhalb des Körpers befinden ist eine visuelle Inspektion fast unmöglich. Sogar wenn bei einige Typen die Anschlüsse teilweise sichtbar sind an der Peripherie, ist diese Oberfläche meistens nicht lötbar, weil diese Bereiche bestehen aus freien Kupfer, bedingt durch den Herstellungsprozess. Deswegen die Lötbarkeitsprobleme. In den meisten Fälle ist die einzige zuverlässige Stelle um gut gelötete Verbindungen zu bekommen die Unterseite vom Anschluss, welche unsichtbar ist für das Auge des Prüfers.

Dann ist da noch das Problem der thermische Kühlflächen die es bei vielen QFN Gehäuse gibt. Unmöglich diese visuell zu überprüfen wobei die Verbindungen auch noch dazu neigen Fehlstellen (voids) zu bilden, die man nur erkennen kann mit Hilfe einer Röntgeninspektion.

Dann ist da noch das Problem der thermische Kühlflächen die es bei vielen QFN Gehäuse gibt. Unmöglich diese visuell zu überprüfen wobei die Verbindungen auch noch dazu neigen Fehlstellen (voids) zu bilden, die man nur erkennen kann mit Hilfe einer Röntgeninspektion.

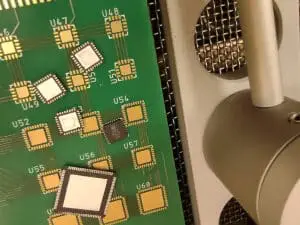

In eine Produktionsumgebung kann eine gediegene Prozessaufbau, zusammen mit Prozesskontrolle wenigstens sicher stellen dass die QFN’s richtig installiert und gelötet werden. Aber was wenn sie nachgearbeitet werden müssen, z.B., ein Bauteil ausgetauscht werden muss, wegen falsche Ausrichtung oder was anderes. Wenn man einen speziellen, hochwertigen Nacharbeitsstation zur Verfügung hat, hat man wenigstens den Luxus das man mit festgelegten Zeit-Temperatur Profile arbeiten kann. Und somit ein gewisse Art der Prozesskontrolle einhalten kann.

Aber manchmal haben Werkstätten keinen Zugriff auf solche Arten von Ausrüstung. Und dann werden diese Bauteile mit herkommlich vorhandene Handwerkzeuge und Techniken ersetzt. Abgesehen vom Problem der Inspektion (oder eigentlich dessen Unmöglichkeit) stehen sie dann auch vor dem Problem einer fehlenden ordnungsgemäßen Prozesskontrolle. Es kommt dann auf das richtige Werkzeug und vor allem auf die Geschicklichkeit des Bedieners an. Etwas was er nur bekommen kann durch eine geeignete Schulung und ausreichend Erfahrung.