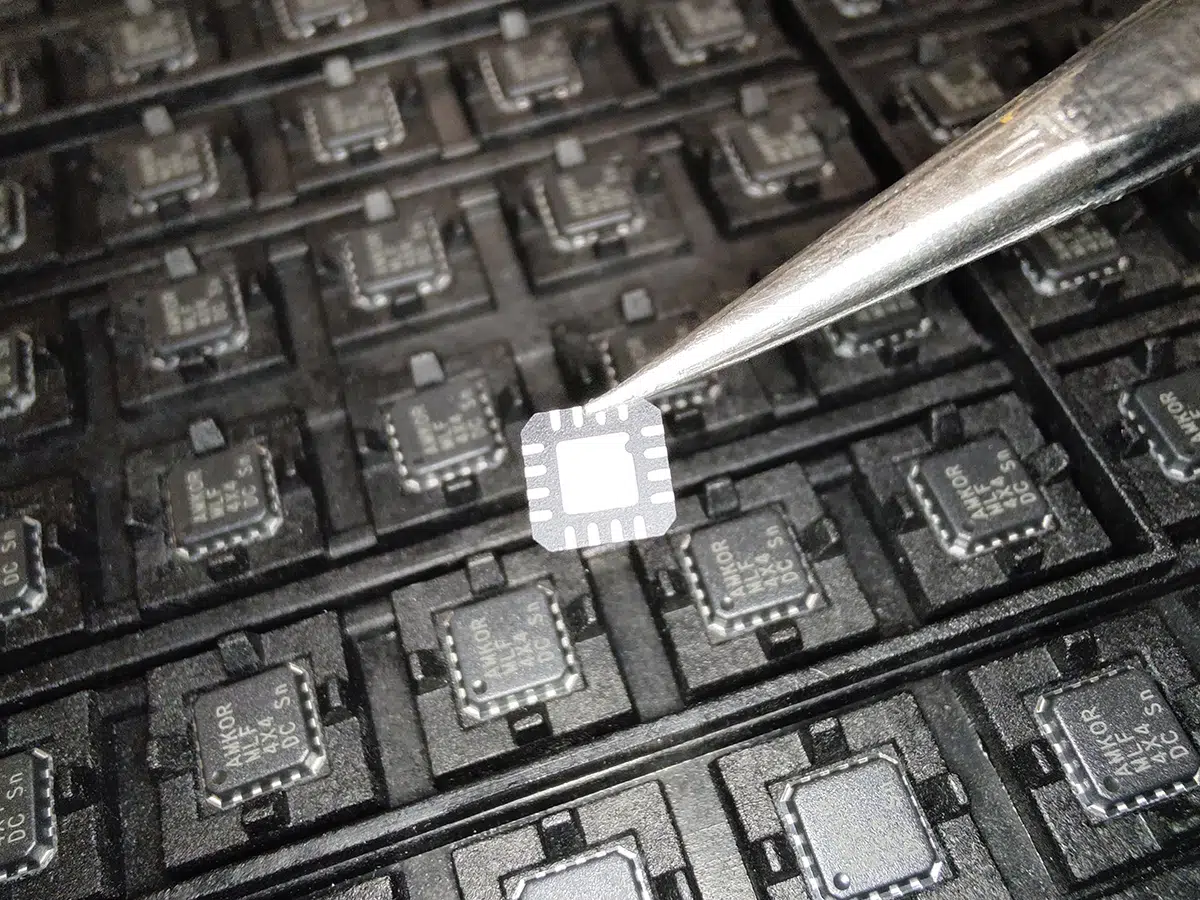

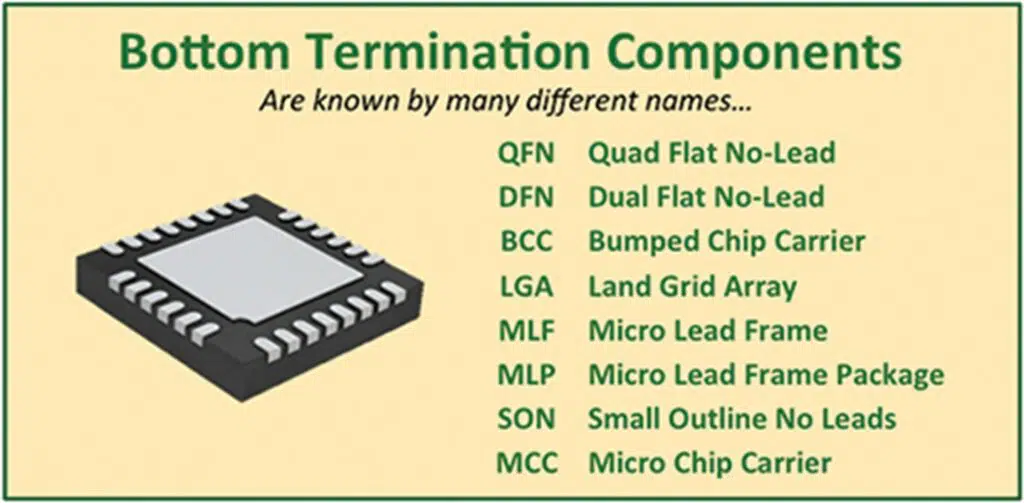

BTC-Bauteile (Bauteile mit Unterseiten-Anschlüssen) sind ICs der „neuen Generation“, die deutlich weniger Platz beanspruchen als ihre „älteren“ Vorgänger wie QFPs, SOICs usw. BTCs haben (wie der Name schon sagt) keine Anschlüsse (Beine) an der Seite des Bauteils, sondern metallisierte Oberflächen auf der Unterseite (Bodenanschlüsse). Dadurch sind sie schneller, leichter und günstiger als ihre Vorgänger. Da sie so dünn sind, eignen sie sich sehr gut für Mobiltelefone und andere Unterhaltungselektronik. An der Unterseite verfügen BTCs über eine große Kühlfläche, die die Wärme hervorragend an die Leiterplatte ableitet.

Allerdings gibt es auch Nachteile bei der Verwendung dieser BTC-Bauteile. Der Montageprozess muss genau überwacht werden. Die richtige Menge an Lotpaste ist entscheidend für eine gute Lötstelle. Wird zu viel Lotpaste aufgetragen, „schwimmt“ das BTC-Bauteil auf der Paste, was zu einem Kurzschluss führen kann. Wird zu wenig Lotpaste aufgetragen, entstehen offene Lötstellen (kein Kontakt), Luftporen/Hohlräume etc. Ein weiterer Nachteil ist die Inspektion von BTC-Bauteilen. Dazu benötigen Sie Röntgengeräte. Durch die kleine Öffnung (Spalt) unter dem Bauteil ist es auch schwieriger die Flussmittelrückstände zu reinigen/beseitigen, man kommt einfach nicht dran. Da BTC-Bauteile keine Anschlussdrähte haben (die eventuelle Dehnungskräfte/Vibrationen aufnehmen können), wird die Zuverlässigkeit dieser Bauteile nur durch die richtige Lotmenge bestimmt. Aufgrund des Lösungsmittels im Flussmittel in der Lotpaste haben BTCs oft Probleme mit Luftporen (Löchern) im Röntgenbild unterhalb der thermischen Ebene.

Allerdings gibt es auch Nachteile bei der Verwendung dieser BTC-Bauteile. Der Montageprozess muss genau überwacht werden. Die richtige Menge an Lotpaste ist entscheidend für eine gute Lötstelle. Wird zu viel Lotpaste aufgetragen, „schwimmt“ das BTC-Bauteil auf der Paste, was zu einem Kurzschluss führen kann. Wird zu wenig Lotpaste aufgetragen, entstehen offene Lötstellen (kein Kontakt), Luftporen/Hohlräume etc. Ein weiterer Nachteil ist die Inspektion von BTC-Bauteilen. Dazu benötigen Sie Röntgengeräte. Durch die kleine Öffnung (Spalt) unter dem Bauteil ist es auch schwieriger die Flussmittelrückstände zu reinigen/beseitigen, man kommt einfach nicht dran. Da BTC-Bauteile keine Anschlussdrähte haben (die eventuelle Dehnungskräfte/Vibrationen aufnehmen können), wird die Zuverlässigkeit dieser Bauteile nur durch die richtige Lotmenge bestimmt. Aufgrund des Lösungsmittels im Flussmittel in der Lotpaste haben BTCs oft Probleme mit Luftporen (Löchern) im Röntgenbild unterhalb der thermischen Ebene.

Spezielle Design- und Montageprozessrichtlinien für BTC-Bauteile finden Sie in IPC-7093 “Einführung des Design- undVerarneitungsprozesses von Bottom Termination Components”.

BGA-Bauteile (Ball Grid Arrays) sind seit einiger Zeit auf dem Markt erhältlich.

Basierend auf den unterschiedlichen Gehäusematerialien können BGA-Bauteile in folgende Typen eingeteilt werden: PBGA (Plastik-Ball-Grid-Array), CBGA (Keramik-Ball-Grid-Array), CCGA (Keramik-Column-Grid-Array), TBGA (Tape-Ball-Grid-Array) en CSP (Chip-Scale-Package).

Zu den führenden Eigenschaften (Vorteilen) von BGA-Bauteilen gehören:

A. Da sich um das Gehäuse herum keine Anschlussdrähte, sondern Lötkugeln (Bumps) an der Unterseite des Bauteils befinden, ist der Pitch-Abstand (der Abstand zwischen den Kugeln) größer und es können mehr Bumps/Balls auf der gleichen Bauteilgröße positioniert werden.

B. Höhere Bauteilzuverlässigkeit, geringere Ausfallrate der Lötstelle und höhere Zuverlässigkeit der Lötstelle (stärker).

C. Die Ausrichtung von QFPs (Quad Flat Package) wird normalerweise durch visuelle Beobachtung durch Bediener erreicht und diese QFP-Bauteile sind schwierig auszurichten und zu löten. BGAs sind „selbstzentrierend“ (durch die Oberflächenspannung zieht sich das Bauteil in die richtige Position) und damit leichter zu positionieren. Diese Selbstausrichtung funktioniert auch dann, wenn die BGA-Komponente bis zu 50 % von den Pads entfernt ist.

D. Es ist einfach, Lötpaste durch eine Schablone auf BGA-Bauteile zu drucken.

E. BGA-Anschlüsse (Kugeln/Colums) sind stabil mit besserer Ebenheit als QFP-Bauteile, da der Ebenheitsfehler zwischen Gehäusekörper und PCB (Leiterplatte) nach dem Schmelzen der Lötkugel automatisch ausgeglichen werden kann.

F. Aufgrund der hervorragenden elektrischen Eigenschaften ermöglichen BGA-Bauteile das Erreichen sehr hoher Frequenzen.

G. BGA-Bauteile schneiden hinsichtlich der Wärmeableitung besser ab.

Neben diesen Vorteilen haben BGA-Bauteile auch Nachteile. Ein großer Nachteil besteht darin, dass es schwierig ist, die Qualität von Lötstellen zu überprüfen, die auf AXI- (automatische Röntgeninspektion) und AOI- (automatische optische Inspektion) Geräten angewiesen sind, die das Schmelzen von Lotkugeln beobachten können. Natürlich steigen auch die Inspektionskosten und der Schwierigkeitsgrad.

Lager- und Bestückungsumgebung von BGA-Bauteilen

PBGA-Bauteile sind feuchtigkeits- und wärmeempfindliche Bauteile, daher sollten sie in einer trockenen Umgebung mit konstanter Temperatur gelagert werden. Die Bediener müssen in der Einhaltung dieses Technologieprozesses geschult werden, um Funktionsstörungen der Bauteile vor der Montage zu vermeiden. Im Allgemeinen liegt die optimale Lagerumgebung für BGA-Bauteile im Temperaturbereich von 20 °C bis 25 °C bei einer relativen Luftfeuchtigkeit von weniger als 10 % RH. BGA-Bauteile werden am besten mit Stickstoffgas gelagert.

Generell sollten die Schalen mit den BGA-Bauteilen nach dem Öffnen des MBB (Moisture Barrier Bag = Feuchtschutzbeutel) während des Bestückungs- und Lötprozesses niemals über längere Zeit der Umgebungsluft ausgesetzt werden, um zu vermeiden, dass die Bauteile Feuchtigkeit aufnehmen, was zu einer Verringerung der Lötqualität zu geringer Qualität führt. Nach dem Öffnen von MBBs (Trocken-Verpackungen) mit BGA-Bauteilen müssen diese innerhalb von 8 Stunden in einer Betriebsumgebung von ≤30°C/60% RH aufgebraucht werden. Bei Lagerung in Stickstoff kann die Topfzeit teilweise verlängert werden.

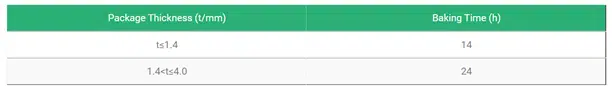

Nach dem Öffnen des Trockenbeutels (MBB) bei der SMT-Bestückung (Surface Mount Technology) kommt es häufig vor, dass BGA-Bauteile nicht verbraucht werden. BGA-Bauteile müssen vor der nächsten Verwendung getrocknet (im Trockenofen temperiert) werden, um ihre ausgezeichnete Lötbarkeit zu erhalten. Die Trocknungstemperatur (im Temperofen) liegt in der Regel bei ca. 125°C. Der Zusammenhang zwischen Trocknungszeit und Bauteildicke lässt sich in der folgenden Tabelle zusammenfassen:

Zu hohe Trocknungstemperaturen führen zu einer Veränderung der metallographischen Struktur an der Verbindung zwischen Lotkugeln auf dem Bauteil. Kugeln können sich vom Bauteilgehäuse lösen und die Qualität der SMT-Bestückung verringern. Bei zu niedriger Trocknungstemperatur findet keine Entfeuchtung (Trocknung) statt. Da sich die Feuchtigkeit im Bauteilgehäuse beim Reflow-Prozess ausdehnt, kann das Gehäuse des PBGA brechen, man nennt dies den „Popcorn“-Effekt. BGA-Bauteile können nach 30 Minuten Trocknen und Abkühlen in ihrer natürlichen Montageumgebung wieder erneut bestückt werden.

Die Zukunft des BGA liegt in den PoP-Bauteilen (Package-on-Package = Gehäusestapel), bei denen mehrere BGA-Bauteile aufeinandergestapelt werden. Sie nennen dies manchmal auch „Stack“ -Bauteile (gestapelte Bauteile).

Die Zukunft des BGA liegt in den PoP-Bauteilen (Package-on-Package = Gehäusestapel), bei denen mehrere BGA-Bauteile aufeinandergestapelt werden. Sie nennen dies manchmal auch „Stack“ -Bauteile (gestapelte Bauteile).

SSpezielle Richtlinien für den Design- und Montageprozess von BGA-Komponenten und die neuesten Trends finden Sie in IPC-7095 “Design and Assembly Process Implementation for Ball Grid Arrays (BGAs)”.

SSpezielle Richtlinien für den Design- und Montageprozess von BGA-Komponenten und die neuesten Trends finden Sie in IPC-7095 “Design and Assembly Process Implementation for Ball Grid Arrays (BGAs)”.