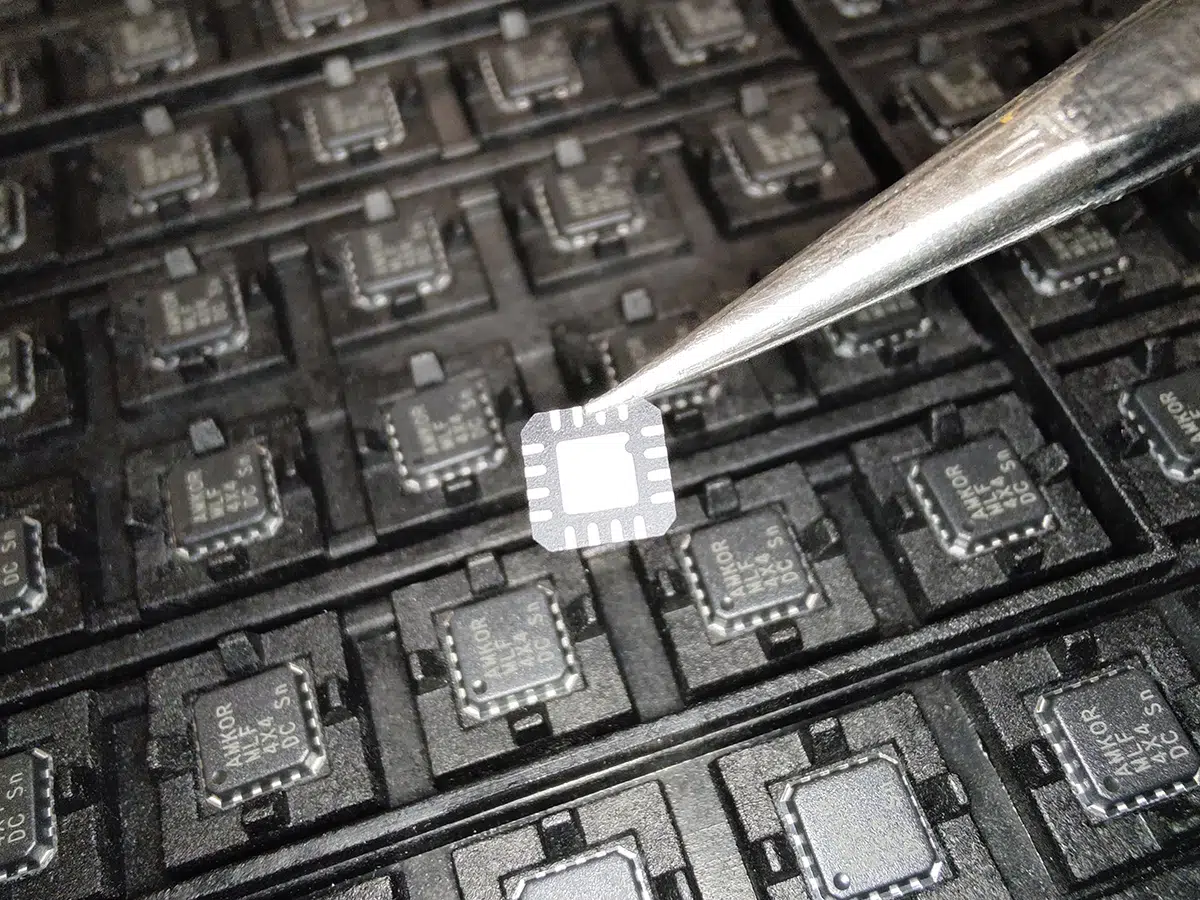

BTC-componenten zijn de “nieuwe generatie” IC’s die aanzienlijk minder plaats in beslag nemen dan hun “oudere” voorgangers zoals QFP’s, SOIC’s, enz. BTC’s hebben (zoals de naam al zegt) geen uitlopers (pootjes) aan de zijkant maar aansluitingsvlakken aan de onderkant (bottom terminations). Hierdoor zijn ze sneller, lichter en goedkoper dan hun voorgangers. Omdat ze zo dun zijn, zijn ze zeer geschikt voor mobiele telefoons en andere consumentenelektronica. Aan de onderkant hebben BTC’s een groot koelvlak dat de warmte uitstekend afvoert naar de printplaat.

Echter er zijn ook nadelen bij het gebruik van deze BTC-componenten. Het assemblageproces moet nauwkeurig in de gaten worden gehouden. De juiste hoeveelheid soldeerpasta is kritisch voor een goede soldeerverbinding. Als er te veel soldeerpasta wordt aangebracht gaat het BTC-component “drijven” in de pasta waardoor er kortsluiting kan ontstaan. Als er te weinig soldeerpasta wordt aangebracht ontstaan er open soldeerverbindingen (geen contact), luchtholten enz. Nog een bijkomend nadeel is de inspectie van BTC-componenten. Hiervoor heb je Röntgenapparatuur (X-ray) nodig. Door de geringe opening onder het component (stand-off) is het reinigen van de fluxresten ook moeilijker, je komt er niet bij. Omdat BTC-componenten geen uitlopers hebben (die eventuele uitzettingskrachten/vibraties kunnen opvangen) wordt de betrouwbaarheid van deze componenten alleen door de juiste hoeveelheid tin bepaald. Door de oplosmiddelen van de flux in de soldeerpasta heb je vaak problemen met luchtholten (gaatjes) in het röntgenbeeld onder het thermisch vlak.

Echter er zijn ook nadelen bij het gebruik van deze BTC-componenten. Het assemblageproces moet nauwkeurig in de gaten worden gehouden. De juiste hoeveelheid soldeerpasta is kritisch voor een goede soldeerverbinding. Als er te veel soldeerpasta wordt aangebracht gaat het BTC-component “drijven” in de pasta waardoor er kortsluiting kan ontstaan. Als er te weinig soldeerpasta wordt aangebracht ontstaan er open soldeerverbindingen (geen contact), luchtholten enz. Nog een bijkomend nadeel is de inspectie van BTC-componenten. Hiervoor heb je Röntgenapparatuur (X-ray) nodig. Door de geringe opening onder het component (stand-off) is het reinigen van de fluxresten ook moeilijker, je komt er niet bij. Omdat BTC-componenten geen uitlopers hebben (die eventuele uitzettingskrachten/vibraties kunnen opvangen) wordt de betrouwbaarheid van deze componenten alleen door de juiste hoeveelheid tin bepaald. Door de oplosmiddelen van de flux in de soldeerpasta heb je vaak problemen met luchtholten (gaatjes) in het röntgenbeeld onder het thermisch vlak.

Speciale richtlijnen voor het ontwerp en het assemblageproces van BTC-componenten zijn te vinden in IPC-7093 “Design and Assembly Process Implementation for Bottom Termination Components”.

BGA-componenten (Ball Grid Arrays) zijn al langer op de markt verkrijgbaar.

Op basis van de verschillende behuizingsmaterialen kunnen BGA-componenten worden ingedeeld in de volgende typen: PBGA (plastic ball grid array), CBGA (ceramic ball grid array), CCGA (ceramic column grid array), TBGA (tape ball grid array) en CSP (chip-scale package).

De toonaangevende eigenschappen (voordelen) van BGA-componenten zijn onder andere:

A. Omdat er geen uitlopers rondom de behuizing zitten maar soldeerballen aan de onderkant van het component, is de pitch-afstand (de afstand tussen de ballen) groter en kunnen er meer aansluitingen/ballen op dezelfde componentgrootte worden geplaatst.

B. Hogere componentbetrouwbaarheid, lager defectpercentage van soldeerverbindingen en hogere betrouwbaarheid van soldeerverbindingen.

C. Uitlijning van QFP-chips (quad flat package) wordt meestal bereikt door visuele observatie door operators en deze QFP-componenten zijn moeilijk uit te lijnen en te solderen. BGA’s zijn “zelf-centrerend” (door de oppervlaktespanning trekt het component zich vanzelf op de juiste positie) en hierdoor gemakkelijker om uit te lijnen. Deze zelfuitlijning werkt zelfs als het BGA-component tot 50% naast het eiland ligt.

D. Het is gemakkelijk om soldeerpasta te printen via een stencil op BGA-componenten.

E. BGA-aansluitingen zijn stabiel met een betere vlakheid dan het QFP-component, omdat de vlakheidsfout automatisch kan worden gecompenseerd tussen chip en PCB (printplaat) na het smelten van de soldeerbal.

F. Door de uitstekende elektrische eigenschappen maken BGA-componenten het mogelijk om zeer hoge frequenties te halen.

G. BGA-componenten presteren beter op het gebied van thermische dissipatie (warmteafvoer).

Naast voordelen hebben BGA-componenten natuurlijk ook nadelen. Een belangrijk nadeel is dat het moeilijk is om de kwaliteit van soldeerverbindingen te inspecteren, wat afhankelijk is van AXI (geautomatiseerde röntgeninspectie) en AOI (geautomatiseerde optische inspectie) apparatuur die in staat is het smelten van soldeerballen te observeren. Natuurlijk stijgen ook de inspectiekosten en de moeilijkheidsgraad.

Opslag- en assemblageomgeving van BGA-componenten

PBGA-componenten zijn vochtgevoelige en thermisch gevoelige componenten, dus ze moeten in een droge omgeving met constante temperatuur worden bewaard. Operators moeten opgeleid worden om te voldoen aan dit technologieproces om te voorkomen dat componenten voorafgaand aan de montage slecht werken. Over het algemeen ligt de optimale opslagomgeving voor BGA-componenten binnen het temperatuurbereik van 20°C tot 25°C met een relatieve luchtvochtigheid van minder dan 10% RH. BGA-componenten kunnen het beste worden opgeslagen met stikstofgas.

Over het algemeen mogen trays met BGA-componenten, nadat ze zijn geopend, tijdens het assemblage- en soldeerproces nooit gedurende lange tijd aan de lucht worden blootgesteld om te voorkomen dat componenten leiden tot een vermindering van de soldeerkwaliteit vanwege hun lage kwaliteit. Zodra verpakkingen met BGA-componenten zijn geopend, moeten ze binnen 8 uur worden opgebruikt in een gebruiksomgeving van ≤30°C/60% RV. Wanneer componenten in stikstof worden opgeslagen, kan de verwerkingstijd tot op zekere hoogte worden verlengd.

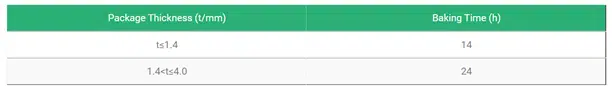

Het is heel gewoon om te zien dat BGA-componenten niet opgebruikt zijn als de verpakking eenmaal is geopend tijdens SMT-montage (surface mount technology). BGA-componenten moeten de volgende keer worden gedroogd (getemperd in een droogoven) voordat ze worden gebruikt om hun uitstekende soldeerbaarheid te behouden. De droogtemperatuur (in de temperoven) ligt meestal rond 125 °C. De relatie tussen droogtijd en componentdikte kan in onderstaande tabel worden samengevat.

Een te hoge droogtemperatuur zal leiden tot een wijziging van de metallografische structuur bij de verbinding tussen soldeerballen op het component. Ballen kunnen losraken van de componentbehuizing en dat vermindert de SMT-assemblagekwaliteit. Bij een te lage droogtemperatuur zal er geen ontvochtiging plaatsvinden. Doordat de vochtigheid in de componentbehuizing in het reflowproces uitzet kan de behuizing van de PBGA barsten, dit noemen ze het “popcorn” effect. BGA-componenten kunnen na 30 minuten drogen en afkoelen in hun natuurlijke assemblageomgeving opnieuw worden gemonteerd.

De toekomst van de BGA zit in de PoP-componenten (Package-on-Package), hierbij worden meerdere BGA-componenten op elkaar gestapeld. Dit noemen ze ook soms “stack”-packages (gestapelde componenten).

De toekomst van de BGA zit in de PoP-componenten (Package-on-Package), hierbij worden meerdere BGA-componenten op elkaar gestapeld. Dit noemen ze ook soms “stack”-packages (gestapelde componenten).

Speciale richtlijnen voor het ontwerp en het assemblageproces van BGA-componenten en de nieuwste trends zijn te vinden in IPC-7095 “Design and Assembly Process Implementation for Ball Grid Arrays (BGAs)”.

Speciale richtlijnen voor het ontwerp en het assemblageproces van BGA-componenten en de nieuwste trends zijn te vinden in IPC-7095 “Design and Assembly Process Implementation for Ball Grid Arrays (BGAs)”.