Regelmatig komen er tijdens trainingen discussies op over zichtbaar blank koper aan bijvoorbeeld uiteinden van componentenuitlopers. Ook bij het solderen van printplaten met een OSP-finish (*) waar gedeeltelijk het blanke koper nog zichtbaar is leidt vaker tot opmerkingen. Opmerkingen in de trant van dat kan zo op den duur toch niet meer betrouwbaar functioneren.

Maar zijn zulke opmerkingen wel terecht? Waar komt die angst voor blank koper in elektronicaproducten vandaan?

Gedeeltelijk is dit misschien terug te voeren naar de oude MIL-2000 standaard, die aangaf dat er geen blank koper zichtbaar mocht zijn. Als men dus nog uit de tijd stamt dat deze geldig was heeft men het wellicht ooit zo ingeprent gekregen dat men er te allen tijde voor moest zorgen dat alle uiteinden van componentuitlopers bedekt zouden moeten worden met soldeertin. Dus werd er vlijtig, na het solderen en afknippen van de uitlopereinden, de soldeerbout nog eens ter hand genomen en het uiteinde van wat tin voorzien.

Tegenwoordig, met de IPC-A-610 en IPC/J-STD-001 als normen voor soldeerverbindingen wordt expliciet aangegeven dat koper zichtbaar op afgeknipte componentuitlopers geen reden voor afkeur is. En ook eilanden waar nog gedeeltes niet door soldeer afgedekt zijn mogen voorkomen als de soldeerverbinding verder aan de eisen voldoet.

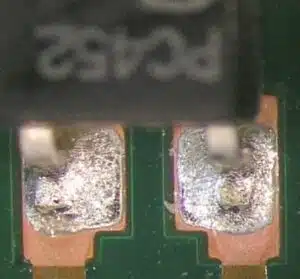

Koper zichtbaar, maar soldeerverbinding voldoet aan de eisen.

En toch zijn er nog operators die, als ze ook maar het kleinste stukje koper op een eilandje zien, resoluut naar de soldeerbout grijpen om dit onder een laagje soldeertin te “begraven”. Soms zelfs zonder zich bewust te zijn van het feit dat ze hiermee de verbinding in feite verslechteren. Het argument dat het vrij liggende koper gaat oxideren is zeker waar. Belangrijk is te weten welke invloed het oxidelaagje, dat zal ontstaan, op de betrouwbaarheid van het product zal hebben.

Belangrijk in dit kader is te weten wat oxidatie eigenlijk inhoudt en dat dit niet verward mag worden met corrosie. Als eerste, oxidatie is een reactieproces met zuurstof (O2), corrosie een proces waar zuurstof en water aan te pas komen.

De oxide laag die ontstaat bij koper oppervlaktes zorgt ervoor dat er geen corrosie op kan treden, dit laagje sluit het onderliggende koper af van de omgeving en hierdoor kan het onderliggende koper niet meer in contact komen met zuurstof.

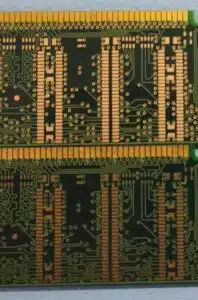

Printplaat met OSP laag (boven) en nadat de OSP laag aangetast is en het koper geoxideerd (onder).

De oxide laag beschermt het onderliggende koper en blijft jaren deze kleur houden. Uiteraard zijn de onderste eilanden niet meer soldeerbaar.

De oxidatie verloopt in etappes, ten eerste treedt volgende reactie op: 4Cu+O2 voert tot 2Cu2O, dit zal een rood/bruine oppervlakte geven. Daarna wordt deze zwart doordat 2Cu2O + O2 verworden in 4CuO (dit proces zal versneld worden door warmte). Daarna treedt de typische patina vorming bij koper oppervlaktes op (de groene kleur), maar dit kan jaren duren.

Groene patina op een koper oppervlakte

Het vrijheidsbeeld in USA was jarenlang glanzend koper en roodbruin bijvoorbeeld voordat het groen werd. Had men dit regelmatig met koperglans opgepoetst dan zou het nu nog net zo stralen als in 1886.

De groene verkleuring is afhankelijk van verschillende reacties, zo zal zwavel een invloed op de uiteindelijke kleur hebben, maar ook CO, CO2 etc. Er kunnen dan de zogenaamde brochantiet, malachiet of azuriet reacties plaatsvinden. In alle gevallen kleurt het koper groen, chemie experts kunnen aan de kleur zelfs herkennen welke reacties plaats gevonden hebben. Hierbij kunnen bijvoorbeeld ontstaan Cu2CO3(OH), Cu3(CO3)(OH)2 of Cu4So4(OH)6, allemaal groen. De laatste wordt ook wel vitriool genoemd, vindt toepassingen op allerlei gebied, onder andere om aquariumvissen gezond te houden. Maar hiervoor zijn ook andere materialen, zoals bijvoorbeeld eenvoudigweg houtskool te gebruiken, iets wat men bijvoorbeeld ook inzet in watertanks om de waterkwaliteit optimaal te houden en algenvorming te vermijden.

| Kleuren van enkele koperverbindingen | |

| Cu | rood |

| Cu2O | rood tot donkergrijs |

| FexCuyS | goud metallic |

| CuS | blauw |

| Cu5FeS4 | goudbruin tot koper |

| Cu4SO4(OH)6 | groen gehydrateerd koper |

| Cu2Co3(OH)3 | groen gehydrateerd koper |

De meeste oxidatie verschijnselen bij koper zijn trouwens weer teniet te doen door een waterstof reactie, dat wil zeggen als je het product in een waterstof rijke omgeving brengt zal het koper weer zijn glans terugkrijgen.

Processen waarbij men bewust oppervlaktes laat oxideren om het onderliggende metaal te beschermen zijn bijvoorbeeld eloxeren (waarbij aluminium aan de oppervlakte elektrolytisch van een oxide laag, eloxal genoemd, voorzien wordt) en het verzinken van bijvoorbeeld dakgoten, het zink oxideert aan de oppervlakte en offert zich dus in feite op voor het onderliggende staal.

Uiteindelijk kan het dus zo zijn dat men de verkleuring van het vrij liggende koper bij elektronica niet mooi vindt, maar een negatieve invloed op de werking of levensduur zal dit niet hebben.

(*) OSP staat Organic Solderability Preservative, dit is een organische, doorzichtige laag die door de printplaatleverancier direct op het koper van de eilanden wordt gesproeid en het koper beschermd.